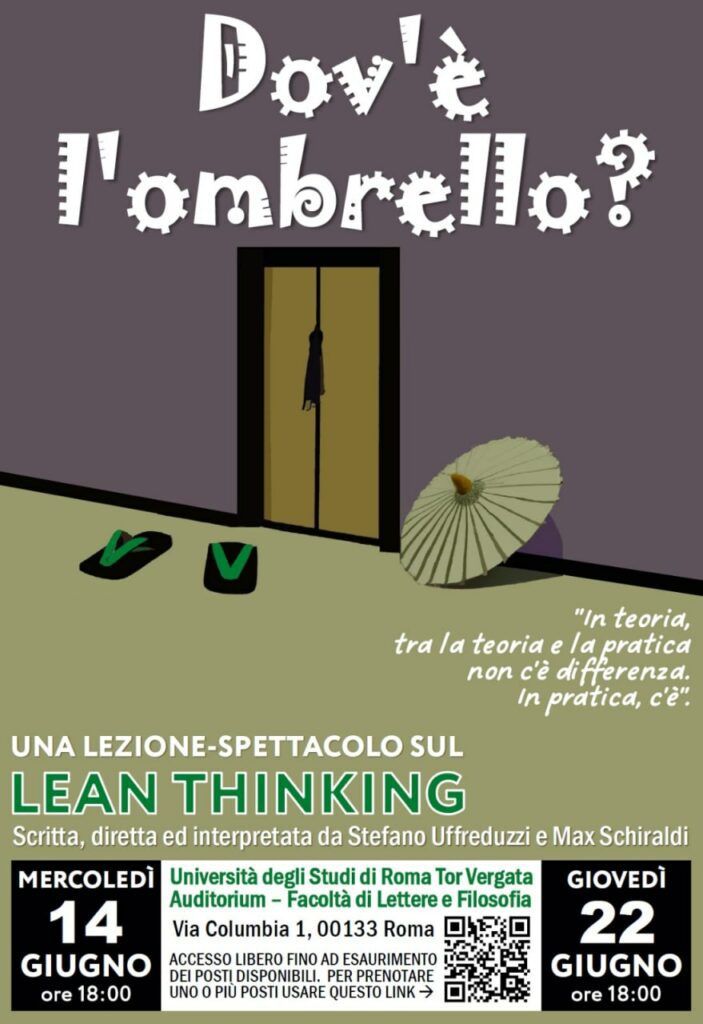

Il 14 Giugno a Roma si terrà, presso l’Università degli Studi di Tor Vergata, una lezione-spettacolo sul Lean Thinking. Per iscriversi andate a questo link.

Ho voluto, prima di iscrivermi, fare un ripasso rapido contestualizzando l’argomento.

Con la seconda rivoluzione industriale e dopo la fine della seconda guerra mondiale, si sono sviluppati nuovi modelli e metodi di produzione. Questo è avvenuto sia come risposta alle condizioni economiche in cui sono maturati che grazie alle intuizioni e alle culture degli uomini che li hanno ideati.

La produzione di automobili è iniziata in Europa dove, ad esempio, l’Opel ne inizia la costruzione nel 1899. Le auto erano fabbricate in piccole officine, con metodi artigianali ed in quantità ridotte. Quindi i costi erano alti ed il loro mercato era quello dei nobili e della ricca borghesia.

Henry Ford, negli Stati Uniti, voleva produrre un’auto che fosse economica, semplice da usare e durevole. Aveva l’idea fissa di “mettere il mondo sulle ruote“. Così nel 1908 iniza a produrre l’auto Model T che, effettivamente, per quei tempi, era rapida da assemblare, facile da utilizzare e semplice da manovrare su tutte le superfici. Le sue capacità innovative lo hanno portato a perfezionarne il processo produttivo per riuscire produrne un maggior numero di auto. Nel 1913 introduce la catena di montaggio nella sua fabbrica basata sui nastri trasportatori. Il concetto di base era quello di portare il lavoro ai lavoratori piuttosto che far spostare il lavoratore intorno al veicolo. Fu un successo visto che alla cessazione della produzione della Model T ne erano state vendute più di 20 milioni.

Il modello di produzione adottato da Ford lo si può identificare di tipo PUSH che, grazie alla domanda, doveva spingere nel mercato il più alto numero di vetture possibile.

Poco più tardi, rispetto agli USA, nasce anche in Giappone un’azienda automobilistica la Toyota. È un’azienda che ha come padrre fondatore Sakichi Toyoda, un personaggio con un animo di inventore. Sakichi brevetta una serie di telai innovativi che ottimizzao il lavoro umano che vengono prodotti dalla sua azienda laToyoda Automatic Loom Works, Ltd. Nel 1933, il figlio Kiichirō Toyoda prende il posto del padre e apre la divisione per la produzione di automobili.

Ma inizia la seconda guerra mondiale e il Governo Giapponese spinge affinché la società si specializzi nella produzione di autocarri per l’Esercito imperiale. Kiichirō quindi scorpora la divisione automobilistica e fonda la Toyota Motor Co., Ltd.

Un’altro uomo di ingegno fu Taiichi Ohno, che nasce come tecnico e inizia a lavorare nel settore tessile a stretto contatto con il lavoro operativo dove inizia già ad elaborare una serie di miglioramenti organizzativi. Passato nel settore auto Taiichi non aveva poteri e non poteva prendere decisioni di competenza di altri manager. Spinto anche da spirito patriottico, inizia a far lavorare in team i suoi operai e li fa concentrare sul miglioramento dei processi operativi in modo costante.

Al termine della guerra Ohno ha presente il principale problema della Toyota: fino a che producevano i mezzi per i militari potevano imitare la produzione di massa americana ed europea, ovvero produrre gli stessi identici veicoli in massa. Ma nel dopoguerra il mercato interno giapponese non aveva una dimensione tale da assorbire una produzione PUSH di massa, c’era la mancanza di capitali e gli elevati costi di produzione, in particolare delle materie prime, non consentivano di creare, come accadeva in occidente, economie di scala che portassero ad un abbattimento dei costi unitari.

Ohno aveva ben chiaro che si doveva fabbricare un veicolo diverso per ogni richiesta del mercato, trainato dalla specificità della domanda. È quello che si chiama il modello PULL, ma per realizzare questa nuova modalità occorreva migliorare radicalmente i processi, ridurre drasticamente gli sprechi, di conseguenza i tempi di attrezzaggio e dei semi lavorati in attesa. Si dovevano creare una serie di procedure capaci di garantire una perfetta sincronicità delle operazioni produttive in un flusso continuo.

Fece diversi viaggi in USA per studiare il modello fordista, ma rimase negativamente stupito. In particolare da come la Ford Motor Company aveva organizzato la catena di montaggio, a suo avviso pieno di “MUDA” (sprechi). Rimase invece particolarmente colpito dal modello di una catena di negozi, i Piggly Wiggy, caratterizzati da un particolare modo di allestire un percorso obbligato lungo il quale dei prodotti posti sulle mensole potevano essere prelevati e poi pagati all’uscita. Tornato in Giappone pensò di trasporre tale principio in Toyota, regolando quindi il tasso di produzione in base all’andamento della domanda, un principio contrapposto al fordismo, caratterizzato da una produzione di massa concentrata sullo stimolo dell’offerta.

Negli anni ’50 inizia un lungo percorso che porta Ohno fino alla posizione di Direttore Generale della Toyota. È il percorso che fa nascere, dalla fecondità della cultura aziendale, il famoso Toyota Production System (TPS) basato sullo Jidoka e sul Just-in-Time.

Jidoka è un termine creato dalla Toyota che si pronuncia esattamente come la parola giapponese automazione (Jidōka), ma è scritto diversamente. Poiché il carattere che significa “essere umano” è stato aggiunto alla grafia standard, il suo significato è cambiato: significa automazione con intelligenza umana. Ossia dotare le macchine di un sistema che previene autonomamente gli imprevisti del loro funzionamento. Progettare le macchine usate nella produzione in modo che intervengano nel momento stesso in cui si producono difetti ad un prodotto, fermandosi e segnalandoli.

Just-in-Time è stato coniato da Kiichiro Toyoda. Questo sistema prevede che ogni componente venga consegnato alla linea di montaggio esattamente nel momento in cui viene richiesto e solo nella quantità necessaria. In questo modo, si eliminano gli spazi utilizzati come magazzino e si riduce l’accumulo di materiale inutilizzato in attesa di lavorazione.

Nel 1996, James P. Womack e Daniel T. Jones, pubblicano il libro intitolato Lean Thinking: Banish Waste and Create Wealth in Your Corporation. Non solo descrivono la nascita, i principi ed i vantaggi del modello di produzione Toyota, ma ne ipotizzanlo l’applicazione in tutti gli ambiti aziendali.

Lean Thinking e il Toyota Production System (TPS) sono due concetti strettamente correlati, poiché il Lean Thinking si basa sul TPS sviluppato da Toyota negli anni ’50 e ’60.

Il TPS è un sistema di produzione integrato che mira a ridurre gli sprechi e ad eliminare le attività che non aggiungono valore al prodotto finale. Il TPS include diversi concetti e strumenti, come il Just-in-Time, il Jidoka (autocontrollo) e la Kaizen (miglioramento continuo), che vengono utilizzati per migliorare l’efficienza, la qualità e la produttività.

Il Lean Thinking è una filosofia di gestione aziendale che si concentra sull’eliminazione degli sprechi e sulla creazione di valore per il cliente. Si basa sugli stessi principi del TPS, ma va oltre la produzione e si applica a tutti gli aspetti dell’organizzazione, inclusi i processi amministrativi e di servizio. Promuove in tutta l’azienda una cultura di miglioramento continuo e coinvolgimento del personale, concentrandosi sulle esigenze del cliente e sull’ottimizzazione dei processi per fornire valore aggiunto.

Non mi sono dilungato sul Lean thinking perché vi invito a partecipare all’evento-spettacolo di Giugno dove se ne parlerà in dettaglio ed in modo divertente.

La riflessione che faccio io invece è che non so quanto siano ancora attuali questi modelli per i sistemi di produzione e che andrebbe ripensato tutto il modello produttivo. Forse è un pensiero immaturo e, spero, inesatto, ma si basa su quanto sto vedendo negli ultimi tempi.

Mentre questi modelli produttivi vedono la singola azienda al loro centro, il mondo economico, spinto dai vantaggi della globalizzazione, ha accentrato gran parte della produzione in un unico posto. Il posto ovviamente è la Cina, che è lo stesso stato che si è assicurato la gran parte degli approvvigionamenti di materie prime fondamentali per la produzione della tecnologia. Questo sta iniziando a mostrare degli effetti negativi.

Un esempio. Passando da un concessionario Lexus (guarda caso il marchio di lusso posseduto dalla Toyota) per curiosità ho chiesto informazioni sulla Lexus UX. Alla fine dell’illustrazione di rito la conversazione è stata questa:

“Ma che tempi di consegna ci sono?”

“Per la versione Urban (la base) 10 mesi”

“E le altre?”

“Dipende dai 16 ai 18 mesi”

“Come mai tanta differenza?”

“Perché ci sono pochi componenti e producono solo versioni base”

Sempre per curiosità ho chiesto informazioni anche del modello superiore, il nuovo RX. Prezzo a parte, la risposta sui tempi di consegna è stata perentoria: “Non c’è nessuna possibilità di fare previsioni sio tempi”.

Un’altro esempio? Provate ad ordinare 1-2 apparati di rete nuovi di livello enterprise, non centinaia. I tempi di consegna sono di 12 mesi.

Penso che il periodo del COVID, che ha visto la chiusura di molte rotte commerciali dalla Cina verso l’occidente, sia stato l’evento Cigno Nero che ha impensierito molte aziende occidentali. La reazione probabilmente è stata quella di “fare magazzino” più del dovuto in barba al just-in-time.

Questo osserva anche dalla movimentazione dei container pieni e vuoti tra Cina ed Occidente. Dai pochi dati che si trovano in internet sembra come che, dopo una ripresa a fine COVID, in Occidente stia stazionanodo un numero di container vuoti maggiore del solito. Diciamo che è un aspetto su cui varrebbe la pena di fare uno studio approfondito.

Mi spiego meglio. Pensiamo al numero totale dei container nel mondo, tutti occupano un certo spazio che è distribuito tra i vari porti di tutti gli stati. Quando si spostano, viaggiano tra i punti di produzione e le destinazioni di consumo, pieni dal produttore al consumatore e vuoti dal consumatore al produttore. Ma se il consumatore non ordina altre cose conviene pagare lo stazionamento del container vuoto invece che farlo tornare indietro. Si fanno tornare indietro quelli vuoti quando si scambiano con quelli pieni. Ora se abbiamo più container vuoti nei porti occidentali i casi sono due: o ci si aspetta un crollo della domanda, oppure la Cina ci sta centellinando la sua offerta. E nesuna delle due altrnative mi piace.

Sakichi Toyoda fonda la Toyoda Automatic Loom Works, Ltd

1926Taiichi Ohno inizia a lavorare alla Toyoda e inizia fin da subito a cercare di migliorare il lavoro della sua squadra

leggi1932Kiichirō Toyoda, subentrato al padre Sakichi Toyoda, apre la divisione per la produzione di automobili

Leggi1933Seconda Guerra Mondiale

1939-1945